バスダクトとは

バスダクトは電力幹線用の部材として使用されるほか、大電流を流す必要がある「変圧器二次側の主幹線」にも用いられる電力用幹線部材のひとつである。

変圧器の二次側母線は数千アンペアの電流が流れるため、銅バーなどを用いて送電を行なうのが一般的である。キュービクルなど閉鎖型の受変電設備であれば、通電中に内部に入ることを規制できるため、銅バーを充電部露出のまま敷設できるが、開放式の変電設備などでは、感電のおそれがあるため、バスダクトを採用すると安全性が高まる。

バスダクトは、数多くの分岐が必要になる「工場内電力幹線」などでも使用される。定格電流は小型のもので200Aから、大型のもので4,000A~6,000Aの大電流を流せる上、プラグイン遮断器の差し替えによる分岐変更が容易であるのも、工場での採用が多い理由である。

バスダクトの構造

バスダクトには「ダクト」という名称があるが、ケーシング内部に配線を通すわけではなく、帯状に構成されたレール状の導体に電流を流すものである。レール部分に幹線分岐用の遮断器を差し込み、幹線の分岐点を得られる。

バスダクトとは、銅またはアルミを導体とし、導体の外側を絶縁物で覆った幹線用の部材である。鉄骨のH鋼に似た形状をしており、バスダクトの側面にはプラグイン遮断器を接続するためのクリップが設けられている。

バスダクトの外側は耐熱性の高いPVCで絶縁されており、表面はケーブルラックでも使用されている「メラミン樹脂」の焼付塗装を施すのが一般的である。

バスダクトの選定と分岐計画

受変電設備から送り出される電力幹線が、太いサイズでありかつ何十本ものボリュームになる場合、CVケーブルやCVTケーブルを多条敷設するよりも、バスダクトを採用することでコストメリットが生まれる場合がある。

オフィスビルやマンションでは、EPSなどシャフトの縦系統のみバスダクトまたは簡易バスダクトをメイン幹線として敷設し、バスダクトにプラグインブレーカーを接続し、横幹線のケーブルを取り出すという施工方法が普及しており、施工性の向上や、コストパフォーマンスの改善を図っている。

注意点として、バスダクトはケーブルよりも単価が高く、曲がり部分の材料も非常に高価なことが挙げられる。バスダクトを直線敷設できないなど施工性が悪い場合、接続部品が多くなってしまいケーブル工事よりも大幅にコストアップとなり、施工性向上のメリットに見合わないおそれがある。

バスダクトの種類と名称

幹線などで使用され、プラグインジョイントを持っていないバスダクトをフィーダバスダクトと呼ぶ。標準長さは3mである。導体の全体に絶縁被覆が施されているため、接触しても感電するおそれが少ない。

プラグによってバスダクトから分岐が得られるのはプラグインバスダクト、バスダクトの下部を開放し、走行できるトロリーが導入できるものをトロリーバスダクトと呼ぶ。

バスダクトの関連法規

バスダクトは、高圧及び低圧電路を構成する電線路として、電気設備技術基準によって規制されている。基準に含まれる事項をいくつか紹介する。

- バスダクト相互は堅牢かつ電気的に完全に接続すること

- バスダクトを造営材に取り付ける場合は支持点間隔を3m以下とすること

- 垂直に取り付ける場合は6m以下とすること

- 端部は閉塞すること

バスダクトの接地

バスダクトは電線管やケーブルラックと同様、電気設備技術基準及び内線規程に基づき接地を施すよう定められている。

使用電圧300V以下の場合は「D種接地工事」、300Vを超える場合は「C種接地工事」を施すよう規制されており、電線管やケーブルラックと同様である。一般的に、バスダクト相互をボンディングによって接続することで、金属体相互に電気的な導通が確保される。

フィーダやエルボは、バスダクト相互を接続することで電気的導通が確保できるため、ボンディングは不要とされている。

バスダクトの利点・メリット

バスダクトはケーブルと比較して単価が高い幹線設備であるが、施工性の向上、電圧降下や漏洩磁束の低減など、数多くのメリットがある。ケーブルと比較して、コスト面がクリアできれば、高いパフォーマンスを発揮する。

ここでは、幹線をケーブルで敷設するのと比較し、バスダクトによって得られる利点・メリットについて解説する。

電圧降下が小さい

バスダクトは、ケーブルと比較して導体が太く、導体相互の距離が小さいという構造上の特徴がある。リアクタンスが小さく、電圧降下を低く抑えられるため、メイン幹線として使用することで電圧降下を低く抑え、末端負荷に対して高い電圧が維持できる。

温度勾配が発生しない

ダクト内部は導体で充填されており熱対流が発生しないため、垂直敷設・縦向敷設などをおこなっても、温度勾配が発生することがなく、均一な電力品質が保たれる。ケーブルでは敷設条件によっては放熱が阻害され許容電流に対する悪影響が懸念されるが、バスダクトであれば温度上昇は均一であり放熱性も良好である。

負荷バランスの不平衡に対応可能

バスダクトはケーブルのような1対1幹線ではなく、大容量の集中幹線となっており、バスダクト本体から多数の幹線が分岐できる汎用性に優れた構造である。バスダクト二次側に、負荷の少ない分岐幹線と、負荷が多い分岐幹線が混在していたとしても、負荷バランスを平準化できる。

延焼の危険性が小さい

バスダクトの内部は導体で充填されているため、火災時の煙道となる心配がない。CVケーブルなどはケーブル自体が可燃物となり延焼による危険性があるが、これらケーブルと比較して、バスダクトは耐火性能が高く、火災に対して安全な幹線設備を構築できる。

短絡容量がケーブルよりも高い

バスダクトはケーブルと比較して短絡容量が大きいため、変圧器直近での短絡事故のように大きな短絡電流に対して高い耐久性を持つ。変圧器のインピーダンスによって大きく変動する性質はあるものの、20~30kAという大電流にも耐えられる堅牢性を持っている。

その高い短絡容量から、特高変圧器や、高圧変圧器の直近二次側の母線としても利用されており、オープン変電所などでは変圧器二次側の導体に対する開放接続も可能であり、数千アンペアの大電流を効率良く送電できる。

漏洩磁束が低減される

バスダクトは導体相間が近く、外部への漏洩磁束が小さいという特徴がある。CVTケーブルと比較して、近接している通信線への誘導障害をより低く抑えられるというメリットがあり、測定機器やOA関連機器への影響を最小限に抑えられる。

医療機器など、漏洩磁束が致命的被害につながるような環境では、バスダクトを用いて漏洩磁束低減を図ることが設計時に考慮できるため、検討すると良い。

接地の連続性を確保しやすい

接続部にカバーを取り付けることで、バスダクト全体の接地を連続させることが可能である。導体カバーがバスダクトの系統全体を電気的に接続するため、個々のフィーダーにボンディングを施すことはない。ただし、ダクト端部など導体カバーを取り付けない部分では、接地が途切れてしまう可能性があるためボンディングアースが必要なことがあるので注意を要する。

増設の施工性が向上

バスダクトにはプラグイン分岐機構を持たせることが可能である。バスダクト本体に直接接続ができる「プラグインブレーカー」を活用すれば、容易に分岐を増設できるため、負荷の変動が激しい工場系の建築物や、頻繁にテナントが入れ替わる商業施設などでバスダクトを採用すると、負荷変動への追従が容易である。

ケーブル施工の場合、負荷が変動した場合に新たなケーブルを敷設したり、ケーブルを交換するといった工事が発生するが、容量に余裕のあるバスダクトが敷設されていれば、プラグインブレーカーを接続するだけで幹線を分岐できる。増設工事が容易なのは大きなメリットとなる。

負荷変動の激しい工場では、改修・増築・設備増強などが原因でケーブルが山積みになっていたり、使用することがない不要なケーブルが撤去されずに残置されることが多い。ケーブルが段積みされていると、放熱性能の低下を引き起こし、ケーブルの異常加熱により火災の原因となる。バスダクトを採用していれば、多数のケーブルによって増移設を繰り返すよりも、事故の発生を低減できるため安全性が向上する。

活線での増設・変更が可能

活線でのプラグインが可能なシステムであれば、負荷の増設や変更が発生しても停電を伴うことがない。停電せずに負荷変更ができるのは、停電を許容できないような高度にOA化されたオフィスなどでは極めて優位である。

工期短縮が可能

バスダクトは、下層階から順に立ち上がっていく建築工程にあわせて、下層階からの組み立てが可能である。ケーブル敷設を主体とした計画では、建物が上棟し、ケーブルラックなど配線ルートの確保が完了したのちの工事となるが、バスダクトは先行工事が可能なので、工程短縮に寄与することが利点の一つとなる。

ケーブルと比較し美観が向上

大量のケーブルを敷設するのと比べ、バスダクトを使用することで電路の見栄えがすっきりとし、美観の向上を図ることができる。ケーブルラックに何本もの電力ケーブルを敷設するのと比べ、シャフト内や天井の納まりがすっきりとする。

バスダクトの欠点・デメリット

バスダクトには数多くのメリットがあるが、本体単価が高いなど、いくつかのデメリットがある。ケーブルよりも高コストになることも多く、使用場所を適切に設定しないと、メリットが生み出せないことがある。

ケーブルと比較しコストアップしやすい

バスダクトはコストが高く、単純なケーブルとの比較では、コストアップとなるのが基本である。

分岐・曲がり部が多い複雑な施工が必要な計画では、分岐部材の個数が多くなり、よりコスト面で不利である。多数のケーブルを集中的に配置する場合、その一部分をバスダクトに置き換えることでメリットが生まれることがあるが、曲がり部材が多くなるとメリットが発生しない。

バスダクトは熱膨張によるダクトの伸縮や、地震など振動によるダクトの三次元変位を吸収させるため、一定間隔毎に「エキスパンション部材」を設ける。これもコストアップの一因となる。

EPSなど、直線縦方向に連続したシャフトを立ち上げるなど、できるだけ直線状に施工できる部分であれば、コストアップを最小限に抑えることが可能になり、計画によってはコストダウンを図ることができる可能性がある。しかし、バスダクトは水平区画を貫通させるための防火区画貫通処理も大掛かりになるため、多数の区画貫通が発生する場所では注意が必要である。

複雑な施工が困難

バスダクトは直線的な敷設を行うのが最も効率が良く、直線がずれたり、曲げたりを繰り返す計画では曲がり部材や分岐部材が発生する。バスダクトを直角に曲げるための「エルボ部材」、若干の曲がりに対応する「オフセット部材」、繰り返しの曲げに対応する「組合せエルボ部材」、2方向にバスダクトを分岐する「T分岐部材」など、バスダクトの方向を変えるだけでも多くの接続部材が必要である。

これら接続部材は、フィーダとなる直線ダクトと同等のコストが発生する部材であり、バスダクトのコストダウンを図るためには、できる限り直線部材が多くなるよう計画するのが基本である。

事故時の停電範囲が広い

バスダクトは数千アンペアの電流を流せる大容量幹線である。幹線ケーブルとして多用されるCVTケーブルでは、150sqや200sqという比較的大きなサイズでも、許容電流は300A程度であり、その十数倍を1つの幹線としてまとめているバスダクトで事故が発生すると、停電範囲が極めて広くなり、被害が拡大するおそれがある。

許容電流は基本的に、バスダクトを構成している銅バーのサイズによって決められる、しかし、許容電流は導体サイズだけでなく「周囲温度」によっても大きく変動する。周囲温度が著しく高い場所にバスダクトを敷設すると、許容電流が低減し、必要とする許容電流値が満足できないおそれがある。

特にバスダクトは、工場など負荷の増減や位置変更が伴う用途での採用事例が多く、大空間の高所に設けられることも多い。工場や倉庫といった大空間は、生産機械が接地されている場所や、床面近くで業務を行う人に対して空調を行うことが多いため、高所に設けられたバスダクト周辺の温度が上昇するおそれがある。

周囲温度が高い場合、許容電流を適切に減じなければ、異常発熱による発煙や発火につながるため、周囲の温度環境にも注意を払った設計が不可欠である。

バスダクトの施工上の注意点

バスダクトの保管

バスダクトは40℃を超える場所に保管すると、電気的性能の低下を引き起こすおそれがあるため、40℃を下回る環境で保管する。湿度の高い場所も保管環境としては向いていない。

水の掛からない乾燥した場所で、床に直接置かず、木材などで浮かせるようにして保管する。縦向きに置いたり、壁に立てかけたり、バスダクト同士を隙間なく平積みにすると、性能低下の原因となり通電後の事故につながるおそれがある。

バスダクトの敷設

バスダクトはケーブルと違い、各種部品の寸法が厳しく決められてしまうため、施工順序を定め、有利な敷設順序で施工する。一般的には、変圧器や分電盤などからバスダクトの敷設をスタートし、天井裏など余裕のある場所で寸法を微調整していく。

盤や変圧器を最終接続にすると、微妙な寸法違いにより接続が困難になるので、機器類から敷設を始め、空間に余裕がある部分で長さ調節をするのが良い。

バスダクトを敷設する周囲環境に注意

バスダクトは大電流を流せる主幹線となるため、その一部分でも劣化すれば系統全体に危険が及ぶ。生産工場など、製造機器の種類によって部屋の使い勝手を変更する場合、バスダクトの通り道となる空間の用途が変更され、施工完了時にはなかった「湿気」「高温」「腐食ガス」「異常振動」など、バスダクトの敷設環境に適さない環境となる。

有害な影響を及ぼすような環境にバスダクトが晒されている場合、その部分が弱点となり電力系統の信頼性が著しく低下するので、バスダクトの設置環境が不適になっていないか定期的に確認するのも重要である。これはバスダクトに限らず、ケーブル施工でも同様である。

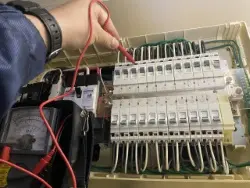

絶縁抵抗測定の実施

ケーブルでの絶縁抵抗測定と同様、低圧のバスダクトにおいても、絶縁抵抗測定は接続機器を切り離して行う。バスダクトにプラグインブレーカーを接続している場合、スイッチをオフにして回路を切り離す。

施工した直後で乾燥雰囲気内であれば、500Vメガーで測定した場合、100MΩ以上の絶縁抵抗値となるのが通常である。絶縁抵抗値が低い場合、接続不良・バスダクトの損傷・締付不足・接地の連続性が失われているなど、施工不良が考えられるので、原因となる部分を調査し、100MΩ以上となるよう改善するのが基本となる。

負荷容量の超過

バスダクトは1系統から多数の分岐幹線を得られるため、負荷の増設を繰り返しているうちに、バスダクトの最大容量を超過してしまうことが考えられる。負荷電流が超過したまま使用すると、バスダクト本体に異常加熱が発生し、発煙・発火事故につながる。接続する負荷の管理を十分に行い、過負荷にならないよう増設計画には十分な注意が必要である。

バスダクトの主要メーカー

バスダクトを生産、販売している主要メーカーとして「共同カイテック」「富士電機機器制御」「日立金属」などが挙げられる。共同カイテックや富士電機機器制御は幹線用のバスダクトが主流で、日立金属はクレーンやホイストなど、移動機器の電源供給に使用するトロリーバスダクトなどを生産販売している。

簡易バスダクト(シャフトスター)

共同カイテックなどが開発している「簡易バスダクト」という製品がある。主の導体にアルミを採用した軽量バスダクトで、1500A程度を最大として、縦に連続しているEPSのみに適用する簡易構造のバスダクトである。

バスダクトとしての構造は、簡易であっても一般的なバスダクトであっても大きく変わらないが、シャフト内部の施工に特化しているため、コスト比較時ではケーブルに勝ることも多く、採用実績が多いバスダクト部材のひとつである。

アルミニウムは銅と比較して、送電できる容量が不利であるが、銅よりも軽量であることから「施工性向上」が図ることができる材料である。アルミニウムは、超長距離かつ大容量の電力供給を行う送電線分野で広く採用されているが、バスダクトでもアルミニウム導体の実績が多く、広く普及している。

バスダクトの電圧降下計算ツール

・適用係数(K): --

・抵抗(R): -- μΩ/m

・リアクタンス(X): -- μΩ/m

※インピーダンス Z = R cosθ + X sinθ