増し締め

増し締めの目的と接触不良

「増し締め」とは、機器の稼働や経年変化によって生じた接続部のねじの緩みに対し、再度規定の力で締め直す保守作業である。電線を端子台や配線用遮断器に接続した部分において、ねじの締め付けが不十分な状態になると、導体同士の接触面積が減少する。

接触面積の減少は、接続部における「接触抵抗」の増大を招く。電流が流れる回路において抵抗値が増大すると、ジュール熱の法則に従ってその部位が発熱源となる。増し締めは、この接触抵抗を低く安定した状態に維持するための基本作業である。

ねじの緩みが発生する要因と電気火災リスク

端子に接続された電線や導体は、通電時の発熱によって膨張し、電流が遮断されると冷却されて収縮する。この熱伸縮の反復により、ねじ部に微小な応力変動が生じ、時間の経過とともに徐々に緩みが発生する。また、変圧器や電動機など、稼働時に振動を伴う電気機器の周辺では、物理的な振動による緩みも加わる。

緩んだねじ部を放置したまま負荷電流を流し続けると、異常発熱が継続する。これにより、接続部周辺の電線被覆や端子台の合成樹脂部分が熱によって融解・炭化し、最終的には短絡や電気火災へと進行する事例が存在する。

確実なトルク管理とマーキング手法

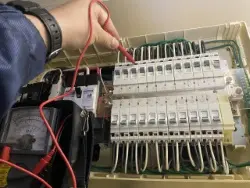

分電盤や制御盤の内部には、数多くの配線用遮断器や端子台が密集している。ひとりの作業者で増し締めを行うと、確認漏れなどのヒューマンエラーによる増し締め忘れや、締め付け力の不足が発生するおそれがある。

これを防止するため、トルクレンチやトルクドライバーを用いてメーカーが指定する「規定トルク」での締め付け管理を実施する。さらに、複数の作業者によるダブルチェック体制を構築し、確認を終えたねじ頭と端子台をまたぐようにペイントマーカーで合いマークを引く手法が採用される。チェック者ごとに異なる色のペンを使用することで、作業の確実性を担保している。

サーモマーカーを用いた異常発熱の早期発見

増し締め不良による異常発熱は、機器が重負荷で稼働している限られた時間にのみ発生することも多く、停止状態での目視点検や触手点検では発見が遅れることがある。このような間欠的な異常発熱を早期に確認するため、マーキング用のペンに「サーモマーカー(示温塗料)」を用いる手法が有効である。

サーモマーカーは、特定の設定温度(70℃や80℃など)を超えると変色し、温度が下がっても元の色に戻らない(不可逆性)特性を持つ。これにより、点検時に変色した箇所を目視するだけで、過去に異常発熱を起こした端子を容易に特定できる。また、盤の扉裏面などに「増し締め管理表」を貼付し、実施日時と担当者を記録して履歴を管理する。

スクリューレス端子台による省力化とヒューマンエラー対策

近年では、定期的な増し締め作業そのものを不要とし、ヒューマンエラーを物理的に排除する手法として、ばねの力で電線を保持する「スクリューレス端子台を採用することも検討すると良い。ねじを使用しないため、振動や熱伸縮による緩みが発生しない。

ただし、差し込み式の端子台においては、電線の差し込み不足による接触不良を防ぐための施工管理が必要となる。被覆の剥ぎ取り長さを規定通りに管理し、導体が所定の位置まで確実に挿入されているかを確認できる構造を持つ製品を選定する。適正に電線が差し込まれると、確認窓にインジケータが表示されたり、内部の色が変わったりする目視確認機能を備えた機器が各メーカーから提供されている。