動力制御盤とは

動力制御盤は、三相負荷に電源を供給するための盤であり、動力負荷を運転させるための制御機器や装置を内蔵している。排水ポンプの液面制御、換気ファンの発停・故障警報、制御装置への電源送りは、動力盤を拠点にして計画される。

動力制御盤は、動力機器に電源を供給するだけでなく、盤面で操作をする運用が考えられる。配線コストを低減させ、制御を正確に行うため、できる限り動力負荷に近い場所に動力制御盤を設置する計画が望まれる。動力制御盤は盤内部にタイマーやリレーの継電器類が内蔵されるため、設定変更や動作試験を頻繁に行う。メンテナンススペースを十分に確保するように計画する。

動力制御盤は、運転操作員が容易に操作でき、負荷設備が目視できる場所に配置するのを原則とする。手動操作を行う機器を制御する場合、動力制御盤の操作面から、動作させる対象の動力機器が目視できる場所に盤を計画し、正常に動力機器が運転・停止されたかを確認できることが望まれる。

手元開閉器の計画

動力制御盤から動力機器が目視できない場合は、動力機器の近くに手元開閉器を設置しなければならない。手元開閉器を設置することで、電動機の点検中に誤って電源を投入されることによる感電事故を防止できる。内線規程にも電動機には手元開閉器を設置することが規定されている。しかし、動力機器の近くに制御盤を設けられれば、手元開閉器の機能を兼用できるため、経済的な設計である。

手元開閉器は、過電流事故や漏電事故から動力機器を保護するためのものではなく、電動機をメンテナンス時に使用する開閉器である。過電流や漏電でトリップしない、ノントリップ形の開閉器が選定される。

屋外設置の電動機を計画する場合、手元開閉器は建物の外壁に設置することが多くなる。外壁に手元開閉器を支持固定する場合、外壁を損傷することによる漏水、ひび割れに注意しなければならない。さらに、漏水事故を防止するため、手元開閉器の配線は外壁に埋込むのを避け、露出配管によって施工すれば、漏水に対してより安全である。

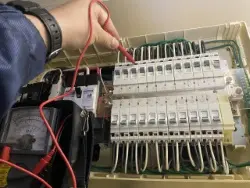

配線用遮断器の選定

動力負荷を保護する配線用遮断器の設計は、電灯負荷と違い、始動電流を考慮する。電動機定格電流の直近上位で遮断器の機種を選定すると、始動電流によって回路が遮断されてしまうおそれがある。

電動機の配線用遮断器を選定する場合、遮断器の動作特性を考慮し、始動電流が動作電流を下回る選定にすることが望まれる。さらに大容量の遮断器を選定するか、電動機の始動電流に対して限時特性を持った遮断器を選定する。

電動機を過負荷から保護する場合、動力制御盤内の遮断器二次側にサーマルリレーと呼ばれる熱動継電器を設ける。サーマルリレーは電動機の過負荷を検出する保護継電器であり、始動電流では動作せず、過負荷による過熱を検出して回路遮断する。電動機を保護する場合、短絡に対して配線用遮断器で保護し、過負荷に対してサーマルリレーで保護するのが一般的な計画となる。

動力制御盤の計画

主幹の省略

動力制御盤は、主幹を設置せずに分岐バーから分岐遮断器に直接配線する方式が多く採用される。主幹を設けると、盤サイズが大きくなる。現地で主幹を遮断できるため点検の利便性は高まるが、キュービクルの送出開閉器で負荷遮断することでも点検可能なため、コストを削減するために、主幹を省略することも手法のひとつである。

表示灯ランプのLED化

動作表示や故障表示のランプは全てLEDにすれば、ランプ切れによるメンテナンスを省略できる。白熱電球はすぐにランプ切れを起こすので、ランプ交換が煩雑である。

動力制御盤の設置環境

動力制御盤は用途上、動作機器の近くに設置されることが多く、室全体をチャンバーにした空調機械室内、雨に曝される屋外など、過酷な環境に配置される。室内に気流が発生するために盤面の汚れがひどくなったり、盤の腐食が早まったりする可能性がある。

湿度や室温が一定に保たれないため、耐久性や耐候性がより高く要求されることになるため、盤設置場所の環境について配慮が必要である。

動力制御盤の標準回路

動力制御盤は、電動機類が数多く接続される。力率が悪い電動機を設置する場合、電動機の分岐回路毎に進相コンデンサを併設することで力率を改善し、変圧器や幹線への負担を軽減することを考慮する。

制御盤として使用し、各種制御機器が設置される場合、制御電源が個別に必要である。専用の配線用遮断器を設け、制御用の電源とすると良い。

省エネルギーのため、電動機などをインバーター回路で可変速制御する場合は、漏電遮断器の感度電流によって不要動作しないよう計画する、過負荷保護を熱動形とする、高調波の発生など、インバーターの特性に注意を払う。ノイズによる誤動作を嫌う設備がある場合、絶縁トランスを一次側に設置し、ノイズの影響を受けないよう対策することも、検討項目のひとつである。

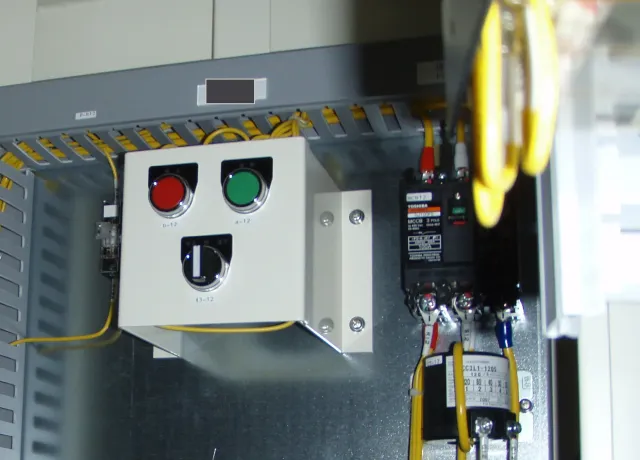

動力機器の手動運転

動力制御盤に入切スイッチを設け、人の手で押すことによって負荷への電源供給を行う方式で、最も単純な動作方式である。

近接運転

電動機に近接している制御盤に設置された操作スイッチで、電動機を運転させる方式である。動力制御盤の前面に赤・緑のスイッチを設け、スイッチを押下することで機器を運転させる。

遠方運転

電動機から離れた場所に操作スイッチを設け、電動機を運転させる方式である。近接運転用のスイッチを盤に設けた上で、遠方運転用のスイッチを設ける「近接 - 遠方」方式が一般的である。

動力機器の自動運転

タイマー、温度センサー、湿度センサー、液面スイッチなど各種信号を受けて動作させる方式である。「汚水槽や雑排水層の液面スイッチの信号を受けて、満水に近づいたらポンプを動作させる」という動作は、動力制御盤内に組んだ継電器の装置によって実現している。「室内の温度が設定値よりも高くなったら換気ファンを運転させ、温度が低くなったら停止する」といった動作も、同様に自動で制御できる。

自動運転は、タイマーや液面リレーなど、定められた条件を指令として自動的に動力機器を運転させる方式であり、人の手を介さず、自動制御機器で自動的に運転できる。

タイマー等による制御を、中央監視設備で行う場合も、自動運転に含まれる。大規模ビルや商業施設では一般的に行われている制御で、外気温・湿度・時間などあらゆる情報が運転条件となり、機器の自動制御が行われる。

連動運転

給気ファンを運転させた場合、自動で排気ファンを運転させるなど、他の機器の動作から指令を受け、自動的に運転を行う制御である。外気調和機と給気ファンの連動なども連動運転の一つである。給気ファンと排気ファンを連動する場合は、給気ファンを先に立ちあげ、排気ファンは給気ファンの運転によって連動させるように制御する。

交互運転

排水ポンプや給水ポンプに多く採用される自動運転の一つで、運転のたびに電動機の運転を交互に切り替える方式である。電動機を交互に運転させることで、機器の使用頻度を平衡できる。排水ポンプでは、流量が非常に大きくなった場合、緊急的に同時運転する制御を組むことが多く、これは交互同時運転と呼ぶ。

給水ポンプの運転は、電気設備工事側で制御を組むことは少なく、制御盤付き給水ポンプに電源供給することが多くなる。キ給水ポンプ制御盤は故障警報の外部接点を持っているため、この信号を移報し、管理室の警報盤・中央監視装置に故障警報を出す計画とする。

電動機の故障警報

電動機などを運転させる場合、一般的には電気設備側が制御盤を構築し、電動機に指令を送るが、給水ポンプや油送ポンプなど、制御が複雑になる場合はポンプ側に自動制御盤を持つことがある。電気設備側で制御を組まない場合、用意された制御盤に電源を送るだけでよかったり、故障警報だけを取りに行くなど、機械設計者との連携が重要である。

給水ポンプはポンプ側で制御装置を用意するのが通常で、電気工事側は電源送りだけが一般的である。排水ポンプの場合、ポンプ本体にフロートスイッチを付設している場合を除き、制御装置を持っていない電気工事側が排水ポンプの運転制御を構築する。排水ポンプは自動交互運転や、非常時同時運転を行うための制御装置を、動力制御盤内に組みる。

パッケージエアコンの空調機は、制御装置が空調機側で用意されており、電気工事側は電源送りを行えば空調機を稼働させることが可能である。しかし、換気ファンの場合は制御装置を持たないことが一般的であるため、手動・自動・遠方の制御を行う動力盤を計画する。

故障警報の計画

動力機器は施設の中枢を担う事が多く、電動機が故障することで建物が運用できなくなるため、故障警報を発報し、すぐに故障に対処できるよう計画することが望まれる。しかし、数多くの故障警報を細かく移報するのは不経済につながり、警報が多すぎることで管理が煩雑になることも考えられる。

動力制御盤本体には、制御する電動機の故障警報を全て表示させ、警報盤や中央監視盤には故障一括の代表信号を移報するという手法がある。一括警報を組み合わせれば、中央管理室や守衛室では「どこで故障が発生したか」が判断でき、現地確認によって「どの機器が故障したか」がわかる。

汚水槽の満水警報など、発生が重篤な被害につながるようなものは、個別に警報を取るようにすれば、現地確認をせずに故障警報が判明するので、対応が迅速に行える。

比較的小規模な建物では、中央監視盤や警報盤へのポイント移報数を小さくまとめ、コストパフォーマンスを高めるために採用のメリットがある。しかし、大規模な施設であった場合、中央監視設備に個別の故障警報を移報しなければ、現地に確認に向かうのに時間がかかり、かつ確認後の対処にも時間を取られることが考えられる。施設管理者の管理方法を理解し、警報の考え方について提案することが重要である。

液面制御と水位検出

排水槽に関する制御を動力制御盤に組み込む場合、液面制御リレーの選定が必要である。水位検出は電極棒やフロートスイッチを使用する。水槽の種類に水位検出の方法を計画しなければ誤動作の原因となる。

受水槽の水位検出

受水槽には、飲用に適した清浄な上水が貯水されているため、電極を使用した水位検出を計画する。中水など飲用に適さない水や、消防用補給水槽などでも、フロートを使用するほど汚濁していないため、電極を用いた水位検出が可能である。

液面制御は、電極を上下に多数配置することで、減水・満水を検出する。電極に水が接触し、通電状態となった電極数で「満水」「減水」として検出し、故障警報を発信する。

湧水槽の水位検出

湧水槽は、比較的汚れの少ない湧水の量を検出するので、電極を使用した液面制御が使用される。しかし、電極が汚れることで誤検出となるおそれがあるため、フロートスイッチを使用する計画も考えられる。

汚水槽・雑排水槽の水位検出

汚水槽は、汚染度が高いため電極がすぐに汚れてしまい、清浄な検出ができない。電極は用いず、フロートスイッチを使用して水位検出を行う。

汚水槽の場合は汚水に油脂分が多く含まれているため電極が汚れやすく、トイレットペーパーの異物が電極に巻きついてしまい、電極が清浄に通電しなくなることが考えられる。

警報盤の選定

管理室などで、故障警報を確認するための表示装置を、警報盤と呼ぶ。警報盤を設置することにより、遠方で発生した故障を即座に確認できる。

大規模な建築物では、中央監視装置を設けて故障警報を受信し、あわせてメーター類の計測・計量、機器の発停を行うのが一般的であるが、小規模な建物では中央監視装置を設けるほどのコストメリットが無く、警報盤で故障管理を行うのが合理的である。

警報盤は1点表示の簡易な製品から、30窓を超える中規模建築物にも使用できる製品まで、多くのラインナップがある。

無電圧接点を入力として、警報ランプの点灯とブザーの鳴動を行うのが基本機能で、製品により一括警報の外部送信や、個別警報の外部送信といった機能を搭載している。警報盤は多機能なほど単価が高いので、必要機能に応じた機種選定を行う。

ランプチェック機能

警報盤のランプが切れていないかを確認するためのボタンである。白熱電球が使用されている場合は、白熱電球がすぐに切れてしまうためランプチェックが必須であるが、近年はLEDランプが使用されているため、ランプが切れることがほとんどない。

ランプチェック機能が不要ということはないが、ランプ交換の頻度が劇的に少なくなっており、メンテナンスコストは従来よりも低くなった。

一括警報出力機能

警報盤が受信した警報を、外部の機器に出力するための機能である。警備会社への移報に用いられることが多く、無人管理の小規模な建物では、故障警報が発生した場合に、警備会社の機器を通じて設備管理会社に伝達し、機器故障に対応するという使い方である。

個別警報出力機能

故障信号を受ける窓数全てを、個別に外部信号として出力する機能である。複数場所で警報が必要な場合に使用する。警報盤のコストが高くなる原因となるため、必要性については十分な検討が望まれる。

停電補償機能

警報盤は、建物が停電するなど、災害や事故時に使用する可能性が高い設備である。建物が停電している際に、故障内容が把握できないのは避けるべきであり、停電補償用の蓄電池搭載の製品を選定するのが良い。

蓄電池は3~4年の寿命であり、定期的な交換が必要である。周囲温度が高いと、2~3年で寿命となる。空調機が設けられていない機械室内に警報盤を配置すると、蓄電池の劣化が早くなるため注意を要する。

故障警報ランプの事故保持機能

警報盤は、故障警報ランプの自己保持機能を持つものを選定する。警報盤に自己保持機能がない場合、時間経過で故障から復旧してしまった場合に、どこで何が故障していたのか不明になり、対策を検討することが困難である。警報盤を計画する場合、保持機能のある警報盤を選定することが望まれる。

故障警報が時間とともに復旧してしまう代表水槽の満水・減水警報がある。排水ポンプの能力が追いつかずに満水となっていたり、一時的に受水槽の水がなくなってしまった場合、時間とともに故障から復旧してしまい、機器の能力不足に気が付かない、という不具合につながる。

故障警報信号線を動力配線と並列敷設しない

弱電線を強電線と並列で敷設すると、誘導により弱電線に電圧が発生する。24Vの低い電圧で動作する警報信号は、誘導によって発生する電圧で動作してしまうことがあり、故障でないのにランプが点灯するなど、不具合の原因となる。

警報信号線を延長しすぎない

故障警報の配線も、電力ケーブルと同様に、敷設距離に応じて電圧降下を引き起こすので、超長距離を敷設すると、警報信号が電圧降下で電圧を失い、警報盤が信号を受信できないことがある。1.25mmのケーブル径、敷設距離200m程度を上限と指定している警報盤メーカーもあるので、この敷設距離以内を原則として計画するのが望まれる。

保証対象外の施工方法であるが、ケーブル径を大きくすれば、インピーダンスが小さくなり電圧降下を低く抑えられるため、伝送距離を伸ばせる可能性がある。1.6mmや2.0mmのケーブルを利用することも一案である。メーカー保証は受けられない。